超重力精馏技术因设备小、效率高、能耗低、易运转等优点,被广泛应用于能源、材料、石油、化工、环境、生物等多个领域,并带来巨大的经济效益和社会效益。超重力精馏技术不仅可以处理常规的有机溶剂,在处理贵重物质、热敏物质、有毒物质和高粘度物质方面更是有优势,拥有十分广阔的发展前景。超重力精馏是一种新型的精馏技术,通过高速旋转产生的离心力来实现超重力场(10-1000g 作用下)的环境,即超重力因子β(ω2 r/g)通常可以达到350-450。在这样的环境下,精馏塔内的气、液两相速度被大幅度提高,其速度可达4-12m/s,远高于传统塔设备的1.5-1.6m/s,大大提高了液泛速度。在转子高速旋转下,超重力塔内的液体被加速甩出,在转子及定子间折流流道中,被逆向行驶的高速旋转汽流剪切撕裂成微米至纳米级的液膜、液丝和液滴,从而极大地强化了气、液两相间的传热、传质过程,使传质效率比普通塔高出 10 多倍。同样产能所需的设备体积也大大缩小(高度缩小8-10 倍),同时使用超重力精馏设备分离效果也大为提高(单位体积内的理论塔板数大大提高,传质单元高度仅为1cm左右)。超重力精馏在设备体积、塔板压降等方面都具有巨大的优势。

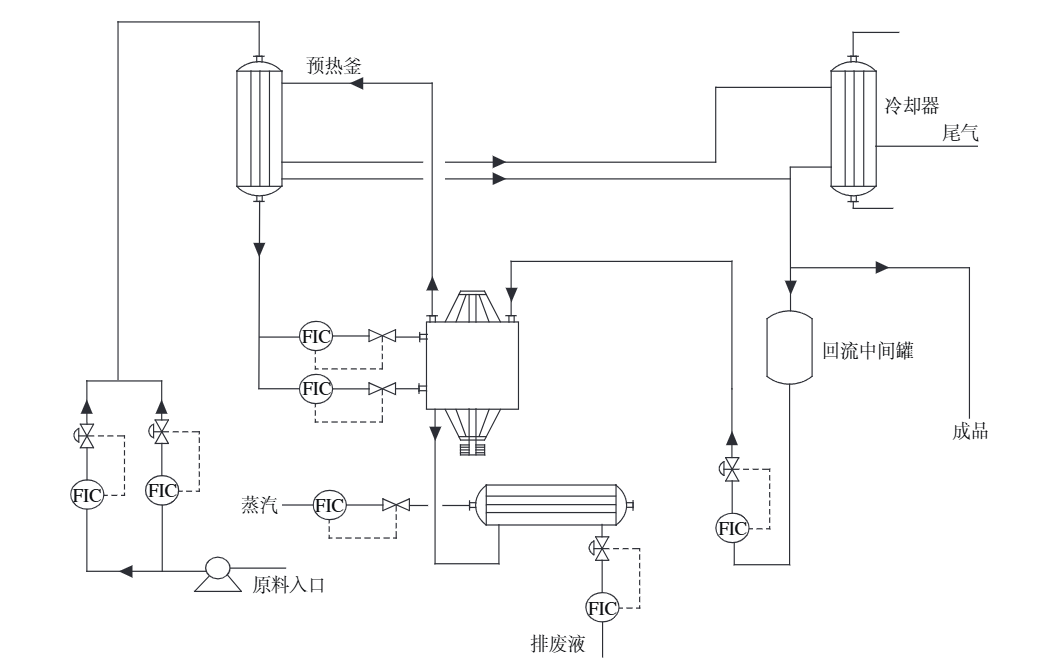

由于传统塔设备如填料塔、板式塔等,在重力场下的液泛速度较小,一般在1.5m/s~1.6m/s,当气相速度大于液泛速度时,塔设备内将产生液泛,导致精馏操作不能继续进行,从而限制了塔内气速的提高,气、液两相传质的强化也受到了限制,因此设备往往高达几十米。超重力精馏设备是在比地球重力加速度大得多的环境中工作,强化了相间传质过程,突破了重力场的影响,传质技术利用离心力代替了重力场,实现了传质过程的强化。在超重力场内,液体分散成液滴、液膜,并能快速实现相聚、分散,增加单位体积内气液接触面积,强化了微观混合,不到2 米的超重力精馏设备就可以取代几十米的塔设备。在处理量相同的前提下,超重力精馏设备高度由 15m 降低至 1.2m,基础要求大大降低;因设备体积缩小,易达到稳定状态,安装、拆卸、清洗、维修等作业简化,相对检修时间和检修作业劳动量也大大降低;由于设备体积较小,占地面积大幅减少,节约了土地资源。安全方面,由于超重力精馏设备系统空间缩小了近 7 倍,系统内的溶剂量减少,减少了蒸馏操作过程中的安全隐患。节能方面,可节约蒸汽15%以上。超重力精馏塔作为回收溶剂的主要设备,实现了不同沸点混合液体的分离。工作时,来自储罐的待分离混合液经在线流量控制进入预热器内,与来自超重力精馏塔的馏分进行换热,既对馏分起到了降温作用,又对原料进行了加热,起到了很好的节能效果。经过预热的原料通过两路进入超重力精馏塔内,进塔的管道控制阀门通过DSC 系统在线调节流量,以达到最佳分离效果。降温后的馏分分为液相和气相,液相经冷凝器再次冷凝至 40°C以下,经检测符合要求的馏分进入成品罐内等待使用,若检测不能满足标准,通过中间罐收集后,将重新进入超重力精馏塔精馏。

由超重力精馏塔排放的废液进入再沸器内,通过蒸汽对废液进行加热,被汽化的废液作为热源进入塔内对原料进行加热,多余的废液经在线液位控制系统排出。来自中间罐和冷凝器的尾气,进入尾气吸收系统进行处理。

QQ:1535977408

QQ:1535977408 邮箱:1064918590@qq.com

邮箱:1064918590@qq.com 传真: 86-0572-5682616

传真: 86-0572-5682616 地址:杭州市九环路9号大学科技园B座5楼

地址:杭州市九环路9号大学科技园B座5楼